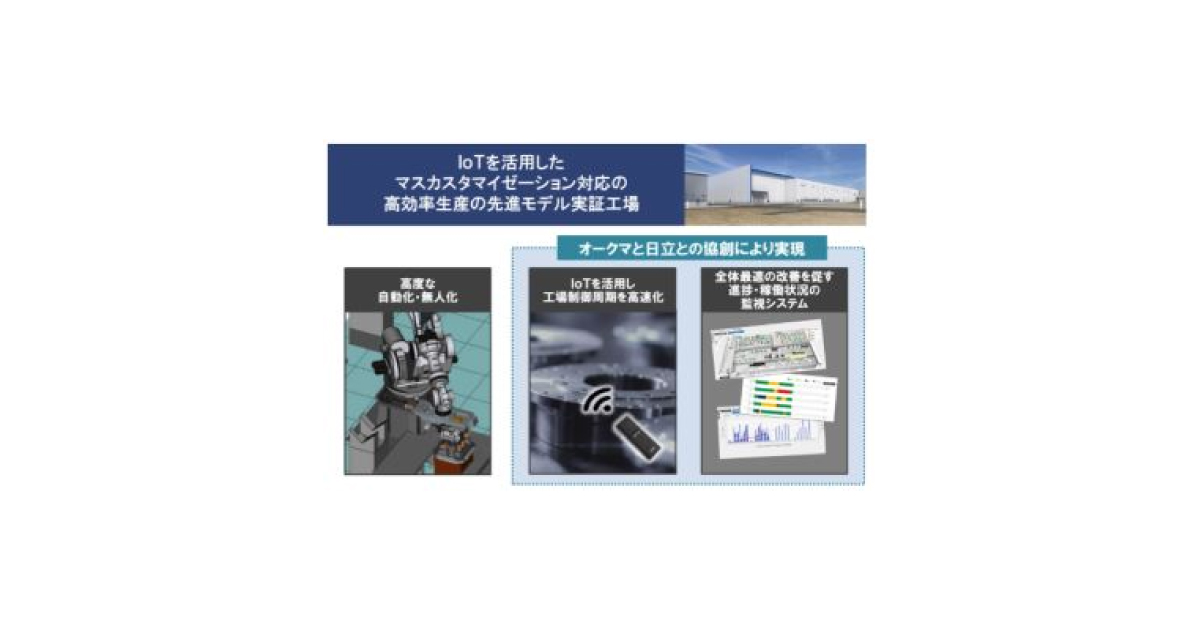

オークマと日立製作所は,IoTを活用し,マスカスタマイゼーションに対応した高効率生産の先進モデル確立に向けた協業を開始し,生産の見える化・最適化技術の共同実証をスタートした。オークマの新工場「Dream Site2(DS2)」(愛知県丹羽郡)において実証モデルを立ち上げ,生産性2倍,生産リードタイム半減を目指す。

両社は,「生産の見える化の進化」と「工場制御周期の高速化」をテーマに,DS2でマスカスタマイゼーションに対応する高効率生産の実証モデルを構築する。

「生産の見える化の進化」では,IoTを活用し,生産の進捗状況と設備の稼働状況のデータを収集・連携させ一元的に監視・見える化し,高度に分析できるシステムを開発・導入した。これにより工程上のボトルネック(前工程の遅延や設備不具合等)の特定から全体最適での対策までのプロセス迅速化を可能にする。また,進捗・稼動状況の監視システムで収集・蓄積した現場のビッグデータの活用とAIを活用した先進のシミュレーション技術により,従来困難だった,刻々と変化する現場の状況に応じて精度の高い生産スケジュールを自動生成するシステムを構築する。

「工場制御周期の高速化」では,ワークID(認識タグ)を活用した工程管理システムを導入し,すべての加工部品が工場内のどこに,どの状態で存在するかを正確に把握する。また,IoTを駆使して時間・分単位の正確さで俊敏に部品搬送作業を指示する。進捗・稼動状況の監視システムとの連携により,生産進捗の把握精度を向上し正確なボトルネックの特定と迅速な対策を可能とする。

今後,オークマはDS2に加えて他の生産拠点への同生産モデルの展開を検討するとともに同実証を通じて得たノウハウや高付加価値マシンを製造業向けに提供していく考え。また,日立は,DS2での実証を実証モデルとして,自社のIoTプラットフォーム「Lumada」の産業分野向けソリューションコアである「生産計画最適化ソリューション(Production Planning Optimization;PPO)」の1つとして積極的な事業展開を図る。(’17 6/7)

日本食品機械工業会,2026年「新春賀詞交歓会」が開催される

日本食品機械工業会(日食工)は2026年1月16日(金)東京プリンスホテル(東京都港区)で新年交歓会を開催した。